Что представляет собой процесс токарной обработки?

17 Апреля 2019

Токарная обработка металла – один из способов производства запчастей с учётом требуемых параметров и конфигурации. Он заключается в снятии с заготовки лишних металлических слоёв до достижения нужной формы и размера. Процесс обработки происходит на специальном станке, с помощью сверла выбранного диаметра и резца. На данном оборудовании можно обрабатывать детали цилиндрической, фасонной, резьбовой, конической формы.

Что можно изготовить?

Технологический процесс токарной обработки требует от оператора профессиональных навыков и умений, внимательности на каждом этапе производства. На станке производятся различные запчасти: гайки, втулки, шкивы, кольца, муфты, зубчатые колёса, валы и др. Если используется станок с ЧПУ, действия оператора сводятся к минимуму. В программе задаются параметры будущей детали, затем запускается механизм станка. Наличие ЧПУ существенно ускоряет производство. Фактор человеческой ошибки в этом случае сведён к минимуму.

Токарные работы по металлу включают в себя следующие работы:

- нарезание резьбы,

- растачивание,

- сверление,

- зенкерование,

- отрезание,

- вытачивание канавок в заготовках.

Во время работ применяются различные измерительные приборы: штангенциркули, нутрометры, микрометры и т.д. С их помощью определяется размер будущей запчасти, способ расположения поверхностей. Меняя способы обработки можно создать детали любых форм, размеров и параметров.

Какие бывают резцы

Эффективность работы на станке во многом зависит от качества и типа используемого резца. Скорость вращения механизма и резец подбираются индивидуально, в зависимости от материала заготовки и требований к детали. Эти особенности отображены в таблице соответствий. Резцы бывают двух видов: черновые и чистовые. Выбор резца зависит от требований и уровня шероховатости поверхности.

В зависимости от направления движения, резцы бывают правыми и левыми. Каждый резец выполняет определённый вид работ. Различают следующие типы:

- подрезной;

- фасонный;

- резьбовой;

- канавочный;

- расточный;

- отрезной;

- проходной.

При верном выборе резцов, производительность заметно увеличивается. Геометрия каждого из них во многом определяет точность и качество резания заготовки.

Виды стружки

Токарный станок – это механизм, который срезает лишние слои металла с заготовки, поэтому в процессе его работы образуется металлическая стружка. Она классифицируется по следующим признакам:

- Слитая – образуется при высоких скоростях вращения заготовки, выполненной из мягкого сплава (медь, олово, полимерный сплав);

- Элементная – образуется в ходе обработки заготовки из твёрдого или маловязкого материала. Скорость вращения при этом небольшая;

- Надломная – такая стружка получается в ходе обработки непластичных материалов;

- Ступенчатая – формируется в результате обработки алюминиевых сплавов, нетвёрдых сталей.

Токарные станки и оборудование

Существует несколько видов токарных станков, различающихся своими возможностями и сферой применения. Одним из наиболее популярных устройств считается токарно-винторезный станок. Он встречается на большинстве производственных предприятий, является универсальным и имеет широкий функционал и возможности. В связи с этой особенностью, он применяется не только на больших предприятиях, но также используется для мелкосерийного, и даже единичного производства.

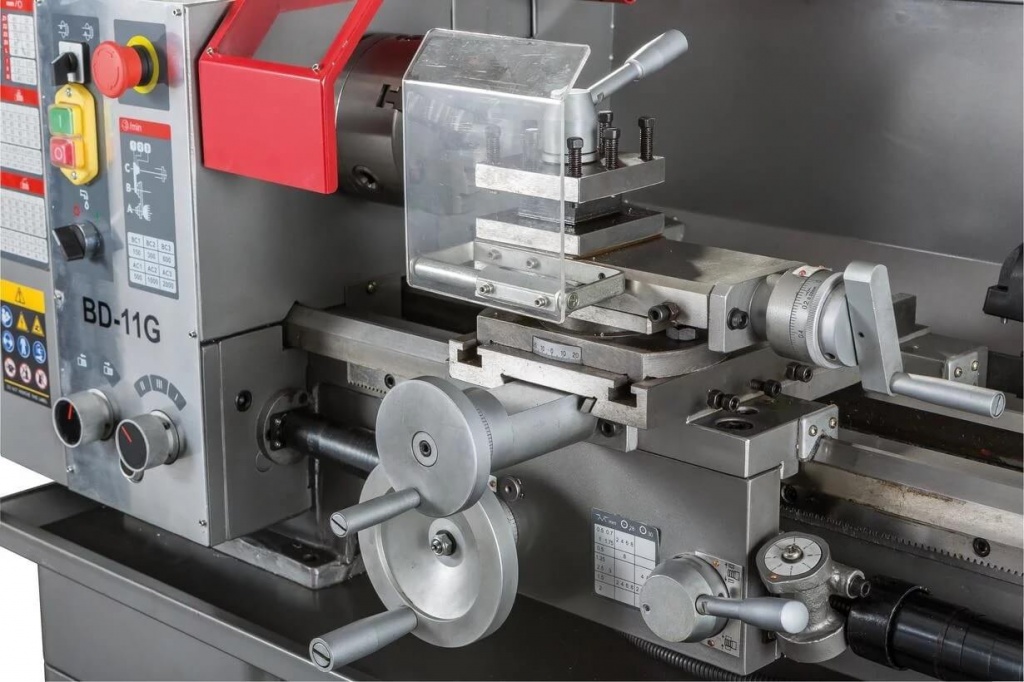

Такой станок состоит из таких узлов:

- коробка подачи;

- суппорт (держатель резца, направляющие салазки);

- горизонтальная станина;

- двигатели;

- коробка скоростей;

- шпиндель;

- пиноль.

Все узлы заключены в едином корпусе. Если клиент заказал деталь точных размеров, применяется станок с ЧПУ. Программируемое оборудование в техническом оснащении практически не отличается от обычной конструкции.

Также бывают и другие виды станков. Они используются реже, и предназначены для выполнения отдельных работ:

- Токарно-револьверные – обрабатывают сложные изделия;

- Токарно-карусельные – бывают одно- и двухстоечными;

- Многорезцовые – необходимы для серийного производства деталей;

- Токарно-фрезерные – позволяют сократить затраты на производство, повысить производительность.

Токарная обработка – универсальный метод, применяемый для изготовления запчастей различной формы, размера, конфигурации. Она позволяет получить на выходе деталь с высокой чистотой поверхности, соответствующую требуемым характеристикам.