Изготовление пресс-форм из алюминия

29 Января 2020

Для массового производства мелких деталей широко используется метод литья из пластиковых композитов, для которого нужны алюминиевые пресс-формы. Форма для литья представляет собой заготовку из цветного металла – алюминия, которая повторяет контуры будущего изделия. Использование пресс-форм позволяет существенно ускорить массовый выпуск деталей из пластика, резины, композитных материалов, гарантируя высокую точность отливаемых изделий.

К преимуществам алюминиевых пресс-форм относятся:

- выпуск полностью идентичных изделий;

- высокая точность заданным геометрическим параметрам;

- многократное использование для крупносерийного производства;

- устойчивость к высоким температурам и резкому охлаждению;

- отсутствие деформаций в процессе использования.

Область применения

Алюминиевые пресс-формы широко применяются для изготовления:

- бытовых изделий;

- предметов для домашнего обихода;

- комплектующих электроинструментов;

- деталей для автомобилей, мотоциклов, другого транспорта;

- элементов компьютерной и бытовой техники;

- других деталей и элементов, которые можно изготовить методом литья.

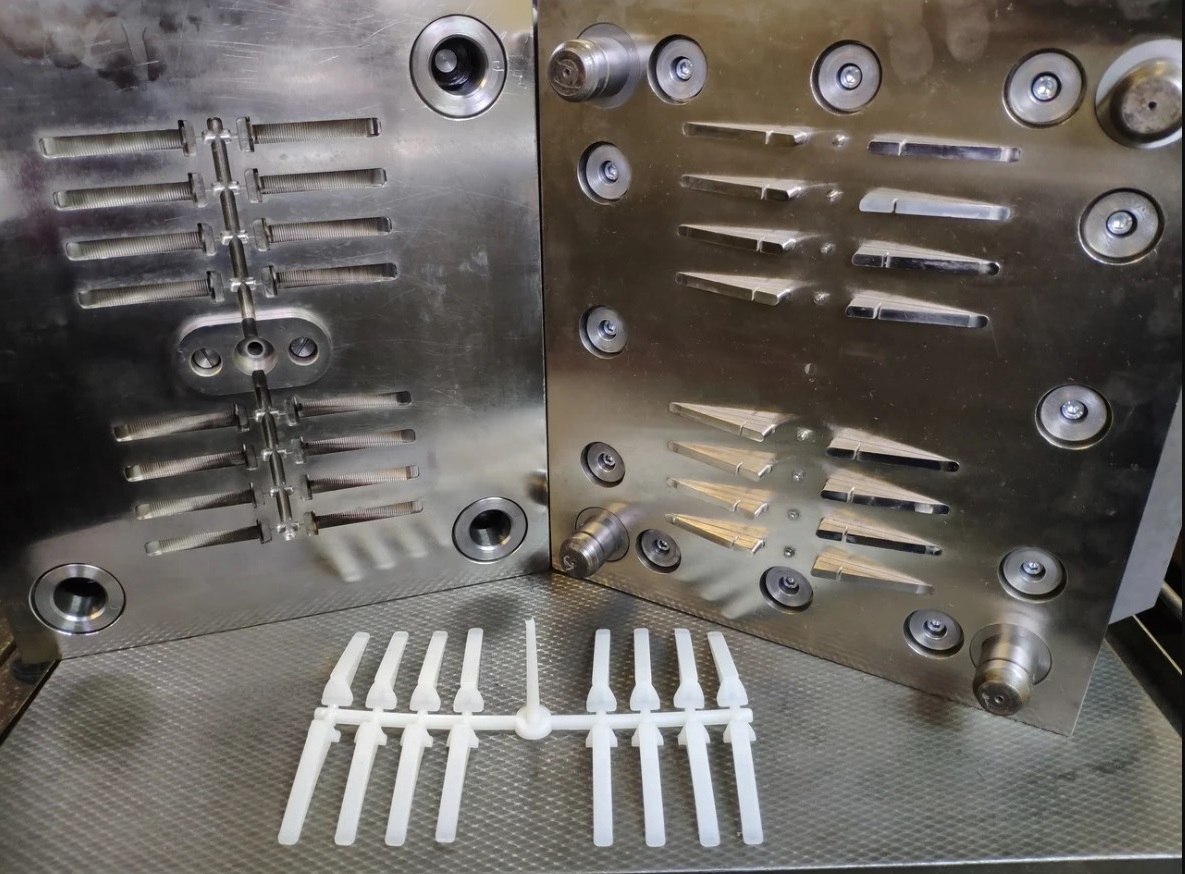

Принцип работы

Производство пресс-форм из алюминия – это технически сложный процесс, требующий высокой точности. Они включают подвижную часть – матрицу и неподвижную – пуансон. С их помощью формируются полости, которые являются обратным оттиском внешней поверхности заготовки. Чтобы сделать отверстия используются гладкие знаки. Если нужно создать элементы с внутренней и внешней резьбой, применяются резьбовые знаки и кольца.

Подвод расплавленного материала будущего изделия выполняется через литьевую систему. Она имеет центральный, впускные и разводящие литники. Съем готового изделия с формы реализуется посредством выталкивателей.

Этапы изготовления

Процесс изготовления пресс-форм для литья включает несколько основных этапов:

- подготовка конструкторско-технологической документации;

- производство заготовок;

- доводка и обработка изделий;

- испытания.

1. Конструкторско-технологическая документация.

На первом этапы готовятся эскизы изделий, строятся 3D-модели. Затем выполняется проектирование пресс-форм, оно заключается в конструкторской проработке модели и ее разделение на отдельные конструкционные элементы. Далее проводится проработка каждого отдельного элемента, формирование линии разделения детали, шиберов и вставок.

2. Производство.

Этап производства включает конструирование, прототипирование и сборку пресс-формы. Она включает в себя большое число деталей, которые должны точно соответствовать друг другу. В конечном итоге, кроме пакета плит, структура пресс-формы включает следующие системы:

- центрирования;

- литниковая;

- выталкивания;

- охлаждения;

- формообразующих элементов.

В пресс-формах может использоваться литниковая система трех типов:

- холодноканальная;

- горячеканальная;

- комбинированная.

Наиболее дешевой является холодноканальная литниковая система.

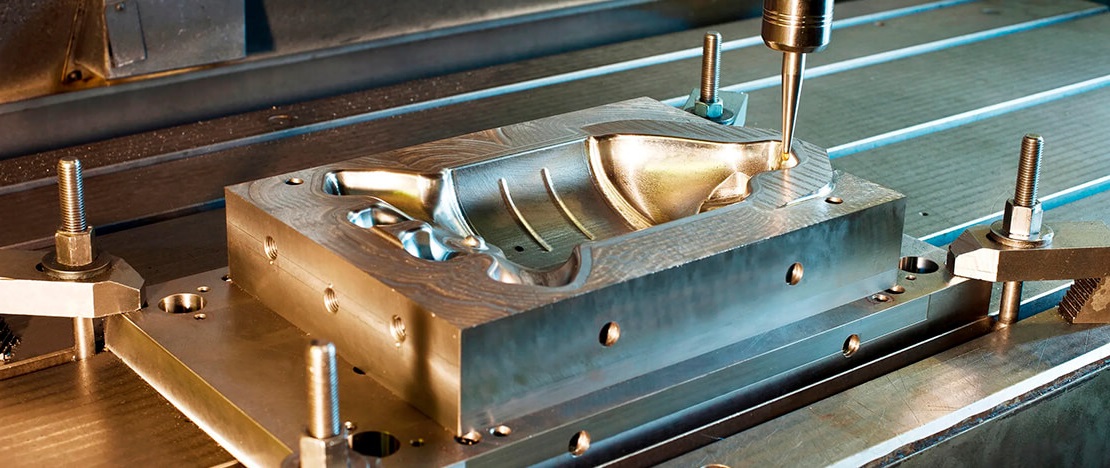

3. Обработка и доводка.

Чтобы гарантировать требуемое соответствие выливаемых деталей 3D-модели, проводится финишная обработка. Основная часть работ выполняется на фрезерном станке, а затем проводится полирование. Фрезерная обработка алюминия чередуется с термическим закаливаем. Весь цикл состоит из следующих процедур:

- отжиг для снятия остаточных напряжений металла;

- предварительная механическая обработка;

- нормализация;

- получистовая механическая обработка;

- закалка;

- финишная обработка.

На последнем этапе производства выполняют полировку, подгонку и сборку пресс-форм.

4. Испытания.

Испытания выполняются в условиях, которые максимально приближены к реальному производству. Для этой процедуры используются специальные термопластавтоматы. Лучше проводить испытания на тех станках, где будут применяться формы при производстве деталей.

Виды пресс-форм

По принципу действия они делятся на две категории:

- прямого прессования – используются для деталей простой формы;

- литьевого прессования – подходят для серийного производства деталей сложной формы.

По числу формируемых объектов могут быть:

- одногнездными – за один цикл производится одна деталь;

- многогнездными – за цикл выпускается несколько деталей.

По использованию:

- съемные;

- стационарные.

По размещению плоскости разъема:

- вертикальные;

- горизонтальные.